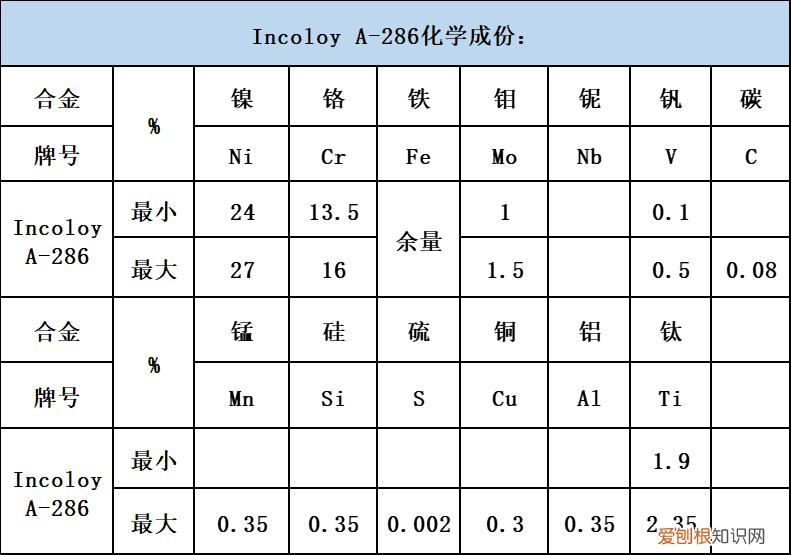

A286是Fe-25Ni-15Cr铁基高温合金,加入钼、钛、铝、钒及微量硼元素综合强化 。在650℃以下具有较高的屈服强度和持久的高温蠕变强度,并且具有较好的加工塑性和良好的焊接性能,适合制造在650℃以下长期工作的航空发动机高温承力部件,如涡轮盘、压气机盘、转子叶片和紧固件等 。相近的材料牌号为我国的GH2132、法国的ZbNCT25等 。A286是美国牌号,常用的材料标准,主要有AMS 5731—2006等6项,不同的标准对应的材料状态、热处理制度以及性能等级存在很大的差异,因 此在使用时应格外注意.

这种可进行时效硬化处理的铁-镍-铬合金设计用于要求在高达 700oC (1290oF) 的高温条件下具备高强度和抗腐蚀性的应用 。

文章插图

文章插图

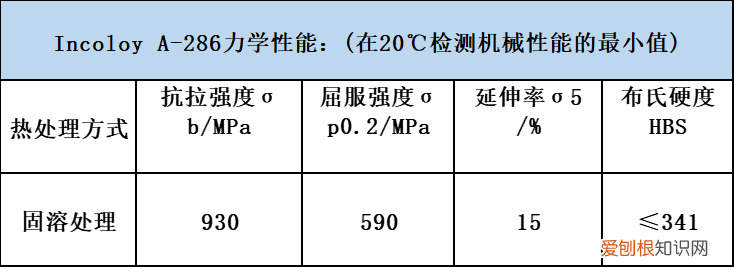

热处理工艺对 A286 合金组织和性能的影响A286 合金是在 Fe-25Ni-15Cr 基高温合金的基础上加入钼、 钛、 铝、钒及微量硼综合强化得到,其主要强化相是在 γ 基体上有均匀弥散的 Ni3(Ti,Al)型γ’ 相以及 TiN、TiC,晶界有微量的 M3B2 等合金相,经过 980 ℃固 溶 时 效处理后,其屈服强度通常在600~700MPa,为了保证屈服强度大于695MPa,理论上有两种方法,第一种方法是改变热处理制度来提高屈服强度,即降低固溶温度到 900℃,然后再进行时效 。固溶温度选择降低到 900℃是因为该合金的终锻最低温度为 900℃,在该温度下固溶,既可以保证终锻后合金能完全再结晶以获得良好的显微组织,也可以避免晶粒长大,充分发挥细化晶粒的强化作用,如果该方法还不能使屈服强度提高到 695 MPa 以上,那么仅通过热处理来提高屈服强度是不可能达到预期目标的,这就需要使用第二种方法 。第二种方法是增加 强化元素,A286 合金 中 已 有 强 化 元 素 Mo、Ti、Al、B、V,因此只能添加除以上强化元素以外的元素 。通过研究发现,Nb 增加晶格常数的效果比 Mo 明显,表明 Nb 的固溶强化作用更大,对于 γ’ 相强化的铁基高温合金,Nb 主要溶解于 γ’ 相,因此 Nb 在 γ 基体中起到明显的固溶强化作用,Nb 还是碳化物形成元素,同时,还参与硼化物形成,过多的铌还会引起 Laves 相的析出[13],过少的 Nb 又起不到强化作用,因此在合金中添加 0.08%的 Nb 以达到提高强度的作用 。

热处理工艺不含 Nb 的 A286 合金经过 900 ℃固溶保温 1 h 水冷、720 ℃时效保温 16 h 空冷的屈服强度达到 750 MPa; 加入 0.08%Nb 的 A286 合金经过 900~980 ℃固溶保温 1 h 水冷、720 ℃时效保温 16 h 空冷,合金屈服强度达到 740~770 MPa 。如果考虑成本,高屈服强度 A286 合金最佳热处理工艺为 900 ℃固溶保温 1 h 水冷、720 ℃时效保温 16 h 空冷 。

【A286 铁基高温合金时效工艺】

推荐阅读

- 百联南方精选5大品牌团购,助力复工复产第一餐

- 七彩虹iGame烈焰战神X评测

- 春秋航空周年庆机票秒杀9元起

- “白菜价”机票来了

- 飞鹤飞帆和超级飞帆两字只差有什么区别?

- 飞鹤奶粉中最值得买的三个系列!

- 艾美特apb15-01换气扇好用吗

- 集成吊顶换气扇哪个品牌好

- 公牛gh10ajt排气扇质量怎么样